制造工艺对焊盘的要求

热度:

来源: 2017-08-18评论

(0)

1、贴片元器件两端没连接插装元器件的必须增加测试点,测试点直径在1.0mm~1.5mm之间为宜,以便于在线测试仪测试。测试点焊盘的边缘至少离周围焊盘边缘距离0.4mm。测试焊盘的直径在1mm以上,且必须有网络属性,两个测试焊盘之间的中心距离应大于或等于2.54mm;若用过孔做为测量点,过孔外必须加焊盘,直径在1mm(含)以上。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

2、有电气连接的孔所在的位置必须加焊盘;所有的焊盘,必须有网络属性,没有连接元件的网络,网络名不能相同;定位孔中心离测试焊盘中心的距离在3mm以上; 其他不规则形状,但有电气连接的槽、焊盘等,统一放置在机械层1(指单插片、保险管之类的开槽孔)。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

3、脚间距密集(引脚间距小于2.0mm)的元件脚焊盘(如:IC、摇摆插座等)如果没有连接到手插件焊盘时必须增加测试焊盘。测试点直径在1.2mm~1.5mm之间为宜,以便于在线测试仪测试。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

4、焊盘间距小于0.4mm的,须铺白油以减少过波峰时连焊。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

5、点胶工艺的贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm的导线,长度一般取2、3mm为宜。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

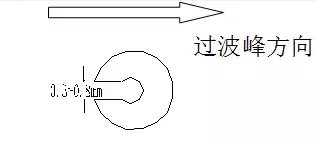

6、单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3mm到0.8mm;如下图:Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

7、 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB板应设计成为金手指,并规定相应的镀金厚度(一般要求为大于0.05um~0.015um)。

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

8 、焊盘大小尺寸与间距要与贴片元件尺寸相匹配。

a.未做特别要求时,元件孔形状、焊盘与元件脚形状必须匹配,并保证焊盘相对于孔中心的对称性(方形元件脚配方形元件孔、方形焊盘;圆形元件脚配圆形元件孔、圆形焊盘),且相邻焊盘之间保持各自独立,防止薄锡、拉丝;Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

b. 同一线路中的相邻零件脚或不同PIN 间距的兼容器件,要有单独的焊盘孔,特别是封装兼容的继电器的各兼容焊盘之间要连线,如因PCB LAYOUT无法设置单独的焊盘孔,两焊盘周边必须用阻焊漆围住。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

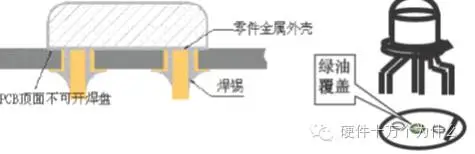

9、设计多层板时要注意,金属外壳的元件,插件时外壳与印制板接触的,顶层的焊盘不可开,一定要用绿油或丝印油盖住(例如两脚的晶振、3只脚的LED)。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

10、PCB板设计和布局时尽量减少印制板的开槽和开孔,以免影响印制板的强度。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

11 、贵重元器件:贵重的元器件不要放置在PCB的角、边缘、安装孔、开槽、拼板的切割口和拐角处,以上这些位置是印制板的高受力区,容易造成焊点和元器件的开裂和裂纹。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

12 、较重的器件(如变压器)不要远离定位孔,以免影响印制板的强度和变形度。布局时,应该选择将较重的器件放置在PCB的下方(也是最后进入波峰焊的一方)。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

13、 变压器和继电器等会辐射能量的器件要远离放大器、单片机、晶振、复位电路等容易受干扰的器件和电路,以免影响到工作时的可靠性。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

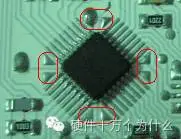

14 、对于QFP 封装的IC(需要使用波峰焊接工艺),必须45 度摆放,并且加上出锡Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

焊盘。(如图所示)Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

15、贴片元件过波峰焊时,对板上有插元件(如散热片、变压器等)的周围和本体下方其板上不可开散热孔, 防止PCB过波峰焊时,波峰1(扰流波)上的锡沾到上板零件或零件脚,在后工程中装配时产生机内异物。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

16、大面积铜箔要求用隔热带与焊盘相连。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过5A以上大电流的焊盘不能采用隔热焊盘,如图所示:Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

17、为了避免器件过回流焊后出现偏位、立碑现象,回流焊的0805以及0805 以下片式元件两端焊盘应保证散热对称性,焊盘与印制导线的连接部宽度不应大于0.3mm(对于不对称焊盘)。Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

Q7gSMT技术网-China表面贴装技术-SMT表面贴装-SMT技术网【官网】

网友评论