日趋成熟的无铅技术对回流焊的要求

根据欧盟的RoHS指令(欧洲议会和欧盟理事会关于在电子电气设备中限制使用某些有害物质的指令法案),指令要求自2006年7月1日起在欧盟市场上禁止销售含有铅等6种有害物质的电子电气备为“绿色制造”的无铅化工艺已是不可逆转的发展潮流。

无铅化工艺从准备阶段起至今已有两年多的时间,中国的很多电子产品制造商在积极进行的从有铅焊接向无铅焊接的转换进程中积累了大量宝贵的经验。现在,无铅工艺日趋成熟,大多数制造商的工作重点已从简单地能够实施无铅生产转变为如何从设备、材料、质量、工艺和能耗等多方面考虑全面提高无铅焊的工艺水平。

无铅回流焊工艺是当前表面贴装技术中最重要的焊接工艺,它已在包括手机,电脑,汽车电子,控制电路和通讯等许多行业得到了大规模的应用。越来越多的电子原器件从通孔转换为表面贴装,回流焊在相当范围内取代波峰焊已是焊接行业的明显趋势。

那么回流焊设备究竟在日趋成熟的无铅化SMT工艺中会起到什么样的作用呢?让我们从整条SMT表面贴装线的角度来看一下:

整条SMT表面贴装线一般由丝网印刷机,贴片机和回流焊炉等三部分构成。对于贴片机而言,无铅与有铅相比,并没有对设备本身提出新的要求;对于丝网印刷机而言,由于无铅与有铅锡膏在物理性能上存在着些许差异,因此对设备本身提出了一些改进的要求,但并不存在质的变化;无铅的挑战压力重点恰恰在于回流焊炉。

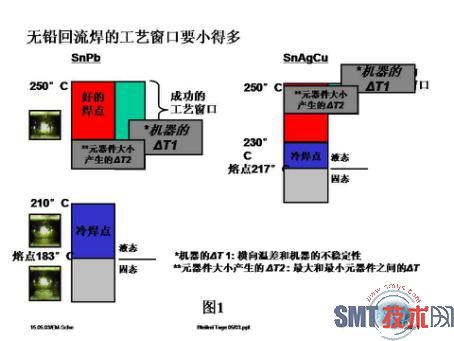

大家知道,有铅锡膏(Sn63Pb37)的熔点为183度,如果要形成一个好的焊点就必须在焊接时有0.5-3.5um厚度的金属间化合物生成,金属间化合物的形成温度为熔点以上10-15度,对于有铅焊接而言也就是195-200度。线路板上的电子原器件的最高承受温度一般为240度。因此,对于有铅焊接,理想的焊接工艺窗口为195-240度。

无铅焊接由于无铅锡膏的熔点发生了变化,因此为焊接工艺带来了很大的变化。目前常用的无铅锡膏为Sn96Ag0.5Cu3.5 ,熔点为217-221度。好的无铅焊接也必须形成0.5-3.5um厚度的金属间化合物,金属间化合物的形成温度也在熔点之上10-15度,对于无铅焊接而言也就是230-235度。由于无铅焊接电子原器件的最高承受温度并不会发生变化,因此,对于无铅焊接,理想的焊接工艺窗口为230-240度。

工艺窗口的大幅减少为保证焊接质量带来了很大的挑战,也对无铅焊接设备的稳定性和可靠性带来了更高的要求。由于设备本身就存在横向温差,加之电子原器件由于热容量的大小差异在加热过程中也会产生温差,因此在无铅回流焊工艺控制中可以调整的焊接温度工艺窗口范围就变得非常小了,这是无铅回流焊的真正难点所在。

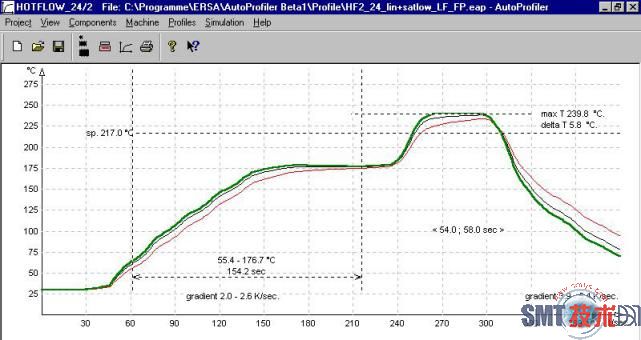

具体的有铅与无铅回流焊工艺窗口比较请见图1所示。

图1 无铅、有铅回流焊工艺窗口比较

综上所述,回流焊炉从整个无铅工艺角度看对最后的产品质量起着至关重要的作用。但是,从整条SMT生产线的投资角度看,无铅焊炉的投资往往只占到整条SMT线投资额的10-25%。这也就是为什么很多电子制造商在转入无铅生产后马上将原有回流焊炉更换成更高品质回流焊炉的原因。

日趋成熟的无铅工艺究竟对回流焊炉提出了哪些新的要求呢?我们从下列几个方面来加以分析:

对焊接品质提出的要求

· 如何获得更小的横向温差

由于无铅焊接工艺窗口很小,因此横向温差的控制非常重要。回流焊内的温度一般受到四个因素的影响:

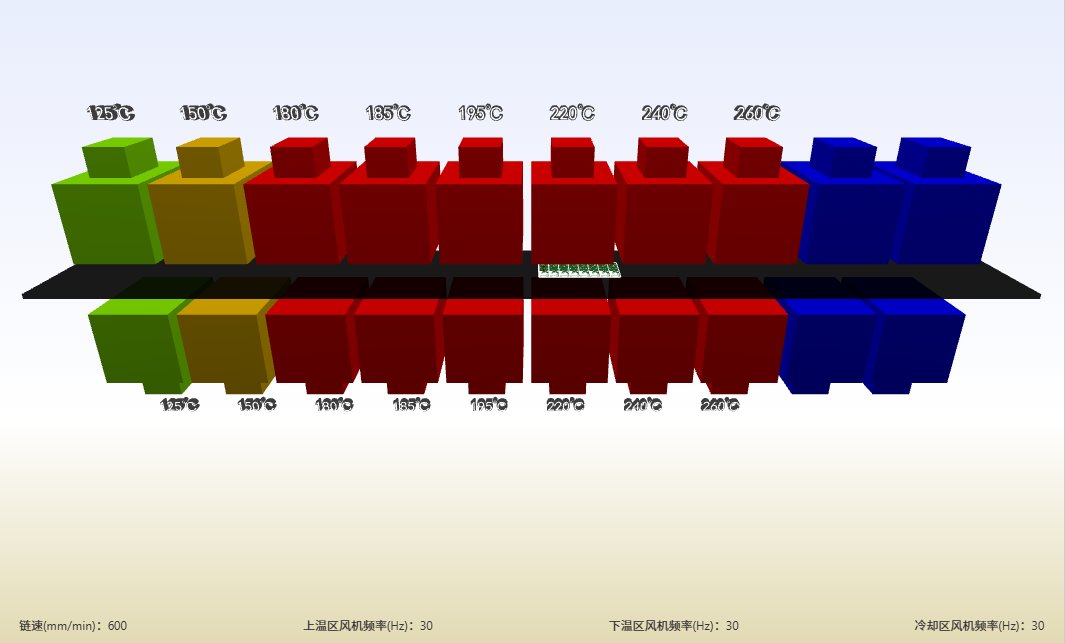

(1) 热风的传递

目前主流的无铅回流焊炉均采取100%全热风的加热方式。在回流焊炉的发展进程中也出现过红外加热的方式,但由于红外加热存在不同颜色器件的红外吸收反射率不同和由于相邻原器件遮挡而产生阴影效应,而这两种情况都会造成温差而使无铅焊接存在跳出工艺窗口的风险,因此红外加热技术在回流焊炉的加热方式中已被逐渐淘汰。 在无铅焊接中,需要重视热传递效果。特别对于大热容量的原器件,如果不能得到充分的热传递,就会导致升温速度明显落后于小热容量器件而导致横向温差。我们看一看图2和图3中的两种热风传递方式。

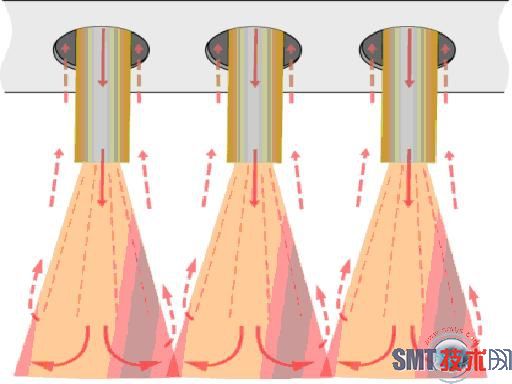

图2 热风传递方式1

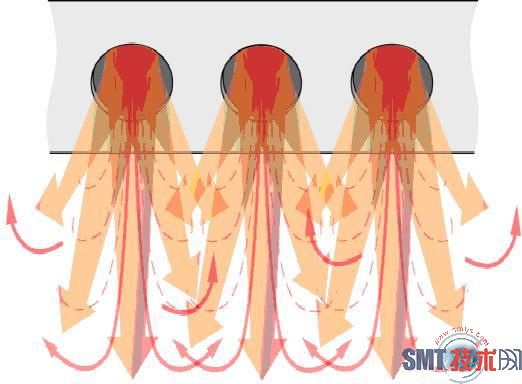

图3 热风传递方式2

图2中的热风从加热板的孔中吹出,热风的流动没有明确的方向,显得比较杂乱,因此热传递效果不佳。

图3的设计由于加装了热风的定向多点喷嘴,热风的流动集中且有明确的方向性。这样的热风加热热传递效果增加15%左右,而热传递效果的增加对减少大小热容量器件的横向温差会起到较大的作用。

图3的设计由于热风的流动具有明确的方向性,因此还可以减少侧向风对线路板焊接的干扰。最大限度的减少侧向风不仅可以避免线路板上的0201等小器件被吹跑,还可以减少不同温区之间的相互干扰。

(2) 链速的控制

链速的控制会影响线路板的横向温差。常规而言,降低链速,会给予大热容量的器件更多的升温时间,从而使横向温差减小。但是毕竟炉温曲线的设置取决于焊膏的要求,所以无限制的降低链速在实际生产中是不现实的。

(3) 风速与风量的控制

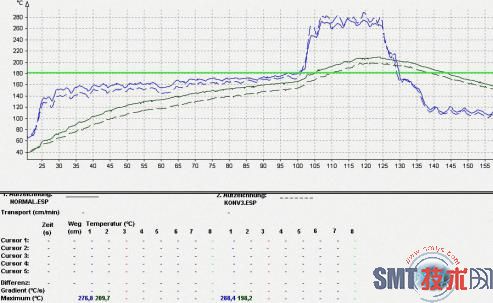

图 4

我们做过这样一个实验,保持回流焊炉内的其他条件设置不变而只将回流焊炉内的风扇转速降低30%,线路板上的温度便会下降10度左右(图4)。可见风速与风量的控制对炉温控制的重要性。

为了实现对风速与风量的控制,需要注意两点:

a. 风扇的转速应实行变频控制,以减小电压波动对它的影响;

b. 尽量减少设备的抽排风量,因为抽排风的中央负载往往是不稳定的,容易对炉内热风的流动造成影响。

c. 设备的稳定性

即时我们获得了一个最佳的炉温曲线设置,但要实现他还是需要用设备

的稳定性,重复性和一致性来给予保证。特别是无铅生产,炉温曲线如果由于设备原因稍有漂移,便很容易跳出工艺窗口导致冷焊或原器件损坏。所以,越来越多的生产厂家开始对设备提出稳定性测试的要求。

· 氮气的使用

无铅时代的到来使回流焊是否充氮变成了一个热门的讨论话题。由于无铅焊料的流动性,可焊性,浸润性都不及有铅焊料,尤其是当电路板焊盘采用OSP工艺(有机保护膜的裸铜板)时,焊盘容易氧化,常常造成焊点的润湿角太大和焊盘露铜现象。为了提高焊点质量,我们有时需要在回流焊时使用氮气。氮气是一种惰性保护气体,可以保护电路板焊盘在焊接中不被氧化 ,对提高无铅焊料的可焊性起到明显的改善效果(图5)。

图5 充氮环境下金属屏蔽罩焊接

不充氮环境下的金属屏蔽罩焊接(变色)

尽管目前不少电子产品制造商出于运行成本考虑暂时没有使用氮气,但是随着对无铅焊接质量要求的不断提高,氮气的使用会越来越普遍。所以比较好的选择是虽然目前实际生产不一定使用氮气,但设备最好留有充氮接口,以保证设备具备未来满足充氮生产要求的灵活性。

· 有效的冷却装置和助焊剂管理系统

无铅生产的焊接温度明显高于有铅,这就对设备的冷却功能提出了更高的要求。此外,可控的较快冷却速度可以使无铅焊点结构更致密,对提高焊点机械强度带来帮助。特别是当我们生产如通讯背板等大热容量的线路板时,如果我们仅仅使用风冷方式,线路板在冷却时将很难达到3-5度/秒的冷却要求,而冷却斜率达不到要求将使焊点结构松散而直接影响到焊点的可靠性。因此,无铅生产更建议考虑采用双循环水冷装置,同时设备对冷却斜率应可以按要求设置并完全可控。

无铅锡膏中往往加有较多的助焊剂,助焊剂残留物容易堆积在炉子内部,影响到设备的热传递性能,有时甚至会掉到炉内的线路板上面造成污染。要在生产过程中将助焊剂残留排出有两种方式;

(1) 抽排风

抽排风是排出助焊剂残留物的最简单的方式。但是,我们在前文中已提到,过大的抽排风会影响到炉腔内热风气流的稳定性。此外,增加抽排风量会直接导致能耗(包括用电和用氮)的上升。

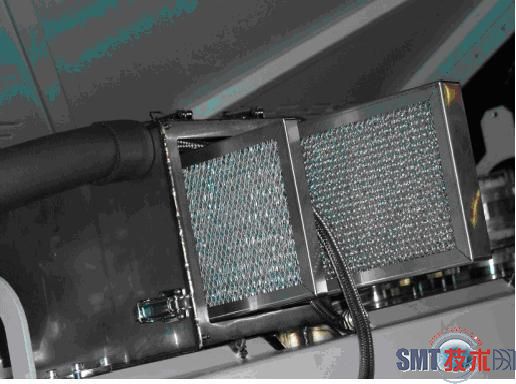

(2) 多级助焊剂管理系统

助焊剂管理系统一般包括过滤装置和冷凝装置(图6和图7)。过滤装置将助焊剂残留物中的固体颗粒部分进行有效分离过滤,而冷装置凝则是在热交换器中将气态的助焊剂残留物冷凝成液态,最后汇集在收集盘中集中处理。

图6 助焊剂管理系统中的过滤装置

图7 助焊剂管理系统中的冷凝装置

对设备材料和构造提出的要求

· 无铅高温对设备材料的要求

无铅生产使设备必须承受比有铅生产更高的温度。如果设备用材出现问题,那么就会产生炉腔翘曲,轨道变形,密封性能变差等一系列问题,最终严重影响生产。因此,无铅回流焊炉所使用的轨道应该经过硬化等特殊处理,而且板金接缝处应经过X光扫描确认没有裂缝和气泡,以免长时间使用后出现损坏和泄漏。

· 有效防止炉腔翘曲和轨道变形

无铅回流焊炉的炉腔应使用整块板金加工而成,如果炉腔是使用小块板金拼接而成,那么在无铅高温下很容易发生炉腔翘曲。

在高温和低温情况下的轨道平行度测试是非常必要的。如果由于用材和设计导致轨道在高温情况下发生变形,那么卡板和掉板情况的发生将无法避免。

· 避免扰动焊点的产生

以往的Sn63Pb37有铅焊料是一种共晶合金,其熔点及凝固点温度是相同的,均为183℃。而SnAgCu的无铅焊点不是共晶合金,其熔点范围为217℃-221℃,温度低于217℃为固态,温度高于221℃为液态,当温度处在217℃至221℃之间时合金呈现出一种不稳定状态。当焊点处在这种状态时设备的机械振动很容易使焊点形态发生改变,造成扰动焊点,这在电子产品可接受条件IPC-A-610D标准中是一种不能接受的缺陷。因此无铅回流焊设备的传送系统应该具备良好的免震动结构设计以避免扰动焊点的产生。

对降低运营成本提出的要求

· 炉腔的密封性

炉腔的翘曲,设备的泄漏都会直接造成用电用氮量的直线上升,所以,设备的密封性对生产成本的控制至关重要。实践证明,一个小小的泄漏,哪怕只有螺丝孔大小的漏气孔,就可能使氮气消耗量从每小时15立方米增加到每小时40立方米。

· 设备的热绝缘性能

触摸回流焊炉的设备表面(回流区对应的位置)应不觉得烫手(表面温度应低于60度)。如果觉得烫手则说明回流焊炉的热绝缘性能不佳,大量的电能转变为热能散失出来造成无谓的能源浪费。如果在夏天,散失在车间内的热能会导致车间温度升高,我们还不得不将这些热能再用空调装置排放到室外,这就直接导致双倍的能源浪费。

· 抽排风

如果设备没有好的助焊剂管理系统,助焊剂的排出全靠抽排风完成,那么设备在抽出助焊剂残留的同时也排出了热量和氮气,从而直接造成能耗的上升。

· 维护成本

回流焊炉在大批量连续生产中具有极高的生产效率,每小时可以生产几百块手机电路板,如果炉子的维护间隔时间短,维护工作量大,维护时间长,就必然会占用较多的生产时间,造成生产效率浪费。为了降低维护成本,无铅回流焊设备应尽量采用模块化设计,为设备的维护和维修提供方便(图8)。

图8 无铅回流焊炉的模块化构造

目前,国内外很多先进的电子产品制造商为进一步降低维护对生产效率造成的影 响,提出了一个全新的设备维护理念“同步维护”。即在回流焊炉满负荷工作时,利用设备的自动维护切换系统,使回流焊炉的保养与维护能与生产完全同步进行。这样的设计完全摒弃了原来“停机维护”的理念,使SMT整线的生产效率获得了进一步的提升。

对工艺实施提出的要求

高品质的设备只有通过专业的使用才能产生效益。目前广大生产厂家在无铅焊接的生产过程中所遇到的很多问题已不仅仅来自于设备本身,而是需要通过工艺的调整来解决。

· 炉温曲线的设置

由于无铅焊接工艺窗口非常小,而我们又必须保证所有焊点在回流区同时处在工艺窗口之内,因此,无铅回流曲线往往会设置一个“平顶”(见图9)。

图9 炉温曲线设置中的“平顶”

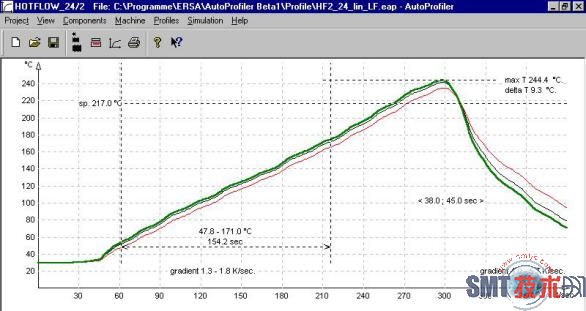

如果线路板上的原器件热容量差异不大而对热冲击却比较敏感,则比较适合采用“线性”炉温曲线。(见图10)

图10“线性”炉温曲线

炉温曲线的设置与调整取决于设备,原器件,锡膏等多种因素,设置方式不是千篇一律,必须通过实验来积累经验。

· 炉温曲线模拟软件

那么有没有一些方法能够帮助我们快速准确地设置炉温曲线呢?我们可以考虑借助于炉温曲线模拟生成软件。

通常情况下,只要我们把线路板的情况,原器件的情况,进板间隔,链速,温度设置和设备选择告诉软件,软件便会模拟出这样条件下所产生的炉温曲线,工程师可以据此进行离线调整,直至获得满意的炉温曲线。这样可以大大节省了工艺工程师反复调整曲线的时间,对于多品种,少批量的生产企业来讲,尤其重要。

回流焊技术的发展未来

手机产品与军工产品对回流焊的要求是不一样的,线路板生产与半导体生产对回流焊的要求也是不一样的。少品种大批量的生产开始慢慢减少,不同产品对设备要求的差异性开始日趋显现。未来回流焊的区别将不仅体现在温区的多少和氮气的选择上,回流焊的市场将不断被细分,这是回流焊技术未来可预见的发展方向。

最新文章

随机文章

- CyberOptics将在NEPCON China展示高效产量管理的SQ3000™多功能系统

- 印度疫情致富士康印度工厂大规模感染,已确诊超100人!iPhone直接减产50%,小米OV大肆砍单…

- 基于FPC的 PCBA电子生产流程全解

- 始终保持在装联工艺窗口范围内

- Saki 创新的3D-AOI Z轴系统将在 NEPCON ASIA 2021上隆重亮相

- 比亚迪上半年净利14.55亿补贴占半,手机组装业务占比提升

- 华为2021年业绩发布:总营收近6400亿元 净利润同比大增75.9%至1137亿元

- BTU宣布推出新款Pyramax真空回流焊炉

- 金立集团刘立荣:我去了塞班,没有输100亿

- Q3全球智能手机厂商排名前10出炉 中国厂商占8席